Il composto per stampaggio fogli (SMC) è un composto per stampaggio utilizzato per la produzione a secco di prodotti in fibra di vetro poliestere insaturo. Apparve per la prima volta in Europa agli inizi degli anni ’60. Intorno al 1965, gli Stati Uniti e il Giappone svilupparono successivamente questa tecnologia. SMC nel mercato mondiale cominciò a prendere forma alla fine degli anni '60. Da allora, è cresciuto rapidamente con un tasso di crescita annuo compreso tra il 20% e il 25% ed è ampiamente utilizzato nei veicoli di trasporto, nell'edilizia, nell'elettronica/elettrico e in altri settori.

SMC (composto per stampaggio fogli)

Il materiale composito SMC è l'abbreviazione di Sheet Moulding Compound, ovvero un composto per stampaggio di fogli. Le principali materie prime sono composte da GF (filato speciale), UP (resina insatura), additivi a basso ritiro, MD (riempitivo) e vari additivi. Apparve per la prima volta in Europa agli inizi degli anni ’60. Intorno al 1965, gli Stati Uniti e il Giappone svilupparono successivamente questa tecnologia. Alla fine degli anni '80, il mio paese ha introdotto linee di produzione e processi di produzione SMC stranieri avanzati.

Stato attuale delle applicazioni nel settore automobilistico

Da quando la prima automobile al mondo in FRP, la GM Corvette, fu prodotta con successo nel 1953, i materiali compositi/in fibra di vetro sono diventati una nuova forza nell'industria automobilistica. Il tradizionale processo di stampaggio manuale è adatto solo per la produzione di piccole quantità e non può soddisfare le esigenze del continuo sviluppo dell’industria automobilistica. Dagli anni '70, grazie al successo dello sviluppo dei materiali SMC e all'applicazione della tecnologia di stampaggio meccanizzata e della tecnologia di rivestimento in stampo, il tasso di crescita annuale dei materiali FRP/compositi nelle applicazioni automobilistiche ha raggiunto il 25%, costituendo il primo passo nello sviluppo di prodotti automobilistici in FRP. Un periodo di rapido sviluppo; all'inizio degli anni '90, con le crescenti richieste di protezione ambientale, alleggerimento e risparmio energetico, furono rappresentati GMT (compositi termoplastici rinforzati con fibra di vetro) e LFT (compositi termoplastici rinforzati con fibra lunga). I materiali compositi termoplastici si sono sviluppati rapidamente e sono utilizzati principalmente in la produzione di componenti strutturali per automobili. Il tasso di crescita annuale ha raggiunto il 10-15%, dando il via ad un secondo periodo di rapido sviluppo. Essendo all'avanguardia tra i nuovi materiali, i materiali compositi stanno gradualmente sostituendo i prodotti metallici e altri materiali tradizionali nelle parti automobilistiche e stanno ottenendo risultati più economici e sicuri.

Le parti automobilistiche in fibra di vetro/composito possono essere suddivise in: parti della carrozzeria, parti strutturali, parti funzionali e altre parti correlate.

1. Parti della carrozzeria, comprese scocche, tettucci rigidi, tettucci apribili, porte, griglie del radiatore, catarifrangenti dei fari, paraurti anteriori e posteriori, ecc., nonché accessori interni. Questa è la direzione principale per l'applicazione dei materiali compositi/FRP nelle automobili. Soddisfa principalmente le esigenze di design aerodinamico della carrozzeria e requisiti estetici di alta qualità. L’attuale potenziale di sviluppo e applicazione è ancora enorme. Principalmente basati su plastica termoindurente rinforzata con fibra di vetro, i processi di stampaggio tipici includono: SMC/BMC, RTM e laminazione/iniezione manuale, ecc.

2. Parti strutturali: comprese staffe anteriori, telai dei paraurti, telai dei sedili, pavimenti, ecc. Lo scopo è quello di migliorare la libertà di progettazione, la versatilità e l'integrità delle parti. Utilizza principalmente SMC, GMT, LFT e altri materiali.

3. Parti funzionali: le loro caratteristiche principali sono la resistenza alle alte temperature e la resistenza alla corrosione dell'olio, principalmente per motori e parti periferiche del motore. Ad esempio: coperchio della valvola del motore, collettore di aspirazione, coppa dell'olio, coperchio del filtro dell'aria, coperchio della camera degli ingranaggi, coperchio della guida dell'aria, protezione del tubo di aspirazione, pale della ventola, anello di guida dell'aria della ventola, coperchio del riscaldatore, parti del serbatoio dell'acqua, involucro di uscita dell'acqua, pompa dell'acqua turbina, pannello fonoassorbente del motore, ecc. I principali materiali di processo sono: SMC/BMC, RTM, GMT e nylon rinforzato con fibra di vetro, ecc.

4. Altre parti correlate: come bombole di gas CNG, parti di impianti sanitari per autobus e camper, parti di motociclette, pannelli antiriflesso autostradali e colonne anticollisione, pilastri di isolamento autostradale, armadietti sul tetto per l'ispezione del prodotto, ecc.

Stato attuale dell'applicazione nel settore automobilistico nei paesi sviluppati come Europa e Stati Uniti

Gli Stati Uniti sono il più grande produttore e consumatore mondiale di materiali compositi/FRP. Gli Stati Uniti utilizzano un gran numero di materiali FRP/compositi nelle automobili, ottenendo risultati notevoli in termini di alleggerimento delle automobili. Negli Stati Uniti, il 65% delle auto americane utilizza SMC per frontali e griglie del radiatore; oltre il 95% dei riflettori dei fari delle automobili utilizza BMC come materiale principale. L'applicazione dei materiali compositi nelle automobili copre quasi tutti i produttori di automobili negli Stati Uniti, come le tre principali case automobilistiche, General Motors, Ford Motor e DaimlerChrysler (DC), nonché i produttori di veicoli pesanti come Mack e Aero -stella.

Applicazioni:

1. Veicolo elettrico con carrozzeria completa in FRP GM EV1, incluso tetto SMC, copertura motore SMC, coperchio del bagagliaio SMC, porte SMC, parafanghi anteriori RRIM, pannelli anteriore e posteriore RRIM, pannelli angolari posteriori RRIM e rivestimenti delle ruote posteriori, carrozzeria completa SRIM Pannello anteriore aerodinamico , cruscotto in PUR rinforzato con fibra di vetro, telaio RTM.

2. Staffa anteriore Ford Calaxy (GMT), pannello di rivestimento inferiore del finestrino anteriore Focus/C-MAX (SMC), pannello anteriore Thunderbird, copertura motore, parafango anteriore, cofano posteriore, rivestimento sedile posteriore (SMC), portiera Cadillac XLR pannelli, cofano del bagagliaio, parafanghi, pannello anteriore (SMC), cofano Lincoln Continental, parafanghi, cofano del bagagliaio (SMC), ecc.

3. Spoiler posteriore Chrysler Crossfire, copertura parabrezza/montante anteriore (SMC); cofano del bagagliaio Maybach (SMC); copertura del motore, cofano del bagagliaio (SMC) dell'Alfa Romeo Spider e Smart Roadster, ecc. attendere.

Applicazioni europee

In Europa, paesi come Gran Bretagna, Germania, Francia, Italia e Svezia sono stati i primi ad adottare parti automobilistiche in fibra di vetro/composito. Attualmente, i materiali compositi/in fibra di vetro sono stati ampiamente utilizzati in vari modelli di automobili, autobus e camion di produttori automobilistici europei come Mercedes-Benz, BMW, Volkswagen, Peugeot-Citroen, Volvo, Fiat, Lotus e Mann. Il consumo annuo di materiali compositi automobilistici rappresenta circa il 25% della sua produzione annua di materiali compositi; circa il 35% di SMC e oltre l'80% di GMT e LFT vengono utilizzati nella produzione di componenti automobilistici.

Applicazioni:

1. Berlina Mercedes-Benz: cofano del bagagliaio coupé CL (SMC), portellone posteriore coupé sportivo (SMC, come mostrato nella Figura 1); Tetto apribile SLR, copertura insonorizzata, pannelli laterali ventilati, spoiler posteriore (SMC); Staffa paraurti posteriore serie S (GMT/LFT); Riflettore faro serie E (BMC), ecc.

Portiera posteriore SMC modello Mercedes-Benz Coupé

2. Spoiler posteriore (SMC) per BMW Serie 3 Touring e X5, tettuccio rigido BMW Z4 (SMC), staffa paraurti posteriore serie BMW (GMT/LFT), riflettore faro BMW Serie 5 (BMC), ecc.

3. Spoiler posteriore VW Touareq/Polo GT1/Lupo GT1/FS1 (SMC), copertura motore VW Golf R32 (SMC), scatola portaoggetti divisa Audi A2 (SMC), cofano bagagliaio pieghevole Audi A4 (SMC), riflettore faro VW Golf A4 (BMC) e il veicolo elettrico Golf con carrozzeria interamente in composito.

Veicolo elettrico con carrozzeria interamente in FRP

4. Vano ruota di scorta Peugeot 607 (LFT), staffa paraurti Peugeot 405 (LFT), portellone posteriore e parafango Peugeot 807 (SMC); e modello del tetto Berlingo serie Citroën (SMC), staffa anteriore Xantian (LFT), gruppo fondo coda AX (GMT), portellone posteriore C80 (SMC), ecc.

5. Volvo XC70, (BMC).

6. Sui nuovi modelli di autocarri pesanti come Mercedes-Benz Actros/Actros Megaspace, MAN TG-A e F2000, serie Volvo FH/FM, Renault Magnum/Premium/Midlum, Premium H130, Scania e Iveco Stralis, ecc. Tutti utilizzare un gran numero di materiali compositi dominati da SMC.

Applicazioni asiatiche

Il Giappone è ancora oggi una potenza economica riconosciuta e la sua industria automobilistica è in una posizione di leadership rispetto all’Europa e agli Stati Uniti. Tuttavia, il ritmo e il progresso nell’utilizzo della fibra di vetro/materiali compositi sono molto indietro. Il motivo principale è che l'industria metallurgica giapponese è sviluppata e i materiali in acciaio sono di alta qualità e a basso costo. Fu solo a metà degli anni ’80 che il Giappone iniziò ufficialmente a ricercare e sviluppare attivamente componenti automobilistici in FRP e passò alla produzione su larga scala. La maggior parte di loro utilizzava la tecnologia SMC e la tendenza aumentava di anno in anno. L'industria automobilistica coreana segue sostanzialmente il percorso di sviluppo dei materiali automobilistici giapponesi.

Stato della domanda nell'industria automobilistica del mio paese

Dalla metà alla fine degli anni '80, con la grande trasformazione della politica nazionale di sviluppo automobilistico e l'introduzione di tecnologie e capitali automobilistici avanzati stranieri, l'applicazione dei materiali compositi automobilistici fece passi avanti con il vigoroso sviluppo dell'industria automobilistica del mio paese, cambiando gradualmente i metodi tradizionali originali. La modalità operativa singola del processo di pasta è stata integrata in SMC, RTM, iniezione e altre tecnologie di processo attraverso l'introduzione e l'assorbimento di tecnologia, formando determinate tecnologie e capacità di produzione su larga scala. La qualità delle parti è stata notevolmente migliorata e gli OEM automobilistici hanno notevolmente apprezzato i materiali compositi automobilistici. Migliorare. L’applicazione su larga scala dei materiali compositi automobilistici nel mio paese è iniziata con modelli importati ed è stata applicata anche ad alcuni modelli sviluppati in modo indipendente. Ha fatto grandi progressi soprattutto negli ultimi anni.

Applicazione nelle berline: la produzione di berline del mio paese è ancora dominata da modelli importati, che si dividono principalmente in modelli americani, europei e giapponesi e coreani. Esistono anche alcuni marchi indipendenti, come Hongqi, Geely, BYD, Chery, Great Wall, ecc. Le parti in materiale composito dei modelli importati seguono sostanzialmente il design originale della fabbrica e alcune sono prodotte e abbinate localmente. Tuttavia, una parte considerevole dei componenti deve ancora essere importata come componenti KD; anche l'uso di materiali compositi per le parti superiori delle auto di marca nazionale diventerà sempre più diffuso.

Applicazioni:

1. Pannello isolante termico ausiliario del serbatoio del carburante Beijing Benz 300C (estere vinilico SMC);

2. Il tetto rigido, la copertura del motore, i parafanghi (FRP stratificato a mano), i paraurti anteriore e posteriore, la staffa della batteria (SMC), ecc. del veicolo militare di seconda generazione di BAIC - serie Warrior (Figura 5);

3. Gruppo rivestimento del tetto e finestra divisoria Zhengzhou Nissan Ruiqi (SUV);

4. Staffa anteriore Dongfeng Citroen Peugeot 307 (LFT);

5. Deflettore inferiore di SAIC Roewe (SMC);

6. Pannello del tetto apribile (SMC) e gruppo telaio dello schienale posteriore (GMT) di Shanghai GM Buick Hyatt e Grand Hyatt;

7. Parafango inferiore Shanghai Volkswagen Passat B5 (GMT); Tetto Nanchino MG (SMC);

8. Chery progetta e utilizza SMC per produrre porte nello sviluppo di nuovi modelli.

Serie Warrior di veicoli militari di seconda generazione

Applicazione nelle autovetture: i materiali compositi/FRP vengono utilizzati negli autobus domestici di grandi dimensioni e di lusso, compresi quasi tutti i modelli di tutti i produttori di autobus come Xiamen/Suzhou Jinlong, Xiwo, Ankai, Zhengzhou Yutong, Dandong Huanghai, Foton OV e così via. , che coinvolgono parti di applicazione tra cui cornici anteriori e posteriori, paraurti anteriori e posteriori, parafanghi, protezioni delle ruote, minigonne (pannelli laterali), specchietti retrovisori, cruscotti, pannelli delle porte, ecc. Poiché le parti di questo tipo di autobus sono numerose, grandi, e di piccole quantità, sono generalmente formati utilizzando processi di laminazione/iniezione manuale o RTM.

Negli autobus di piccole e medie dimensioni sono ampiamente utilizzati anche materiali compositi/fibra di vetro. Come paraurti anteriore SMC, tetto rigido RTM/lay-up manuale, riflettore faro BMC per auto della serie Nanjing Iveco S, visiera di lusso SMC, gruppo porta elettrica, gruppo finestrino triangolare, porta del bagagliaio posteriore per auto della serie V di Torino. Assemblaggio e assemblaggio della custodia posteriore in FRP, ecc. Negli ultimi anni, l'applicazione di materiali compositi/FRP è aumentata nel campo dei minibus e c'è una tendenza all'utilizzo dei processi SMC e RTM per sostituire gradualmente il tradizionale processo di laminazione manuale.

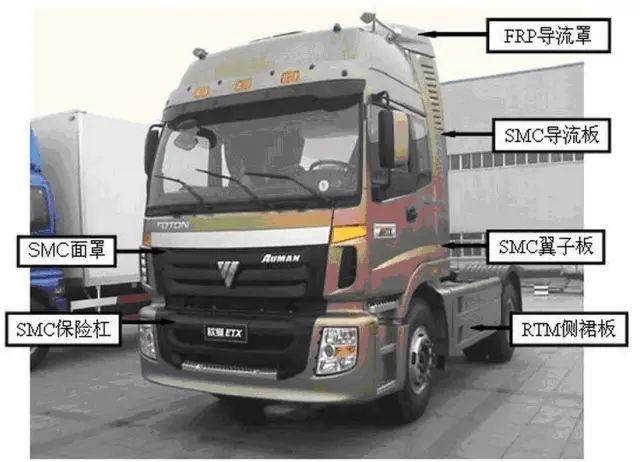

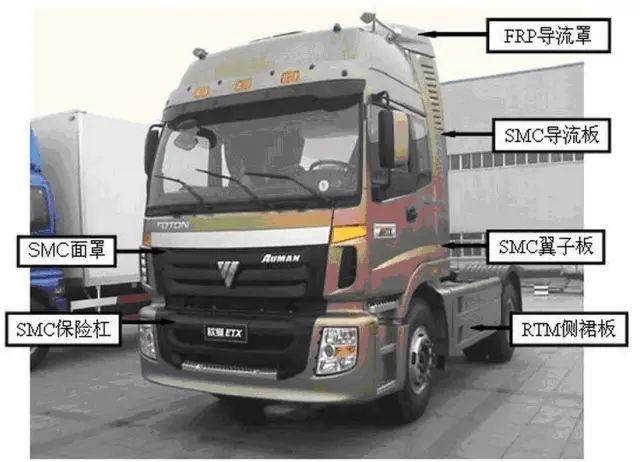

Applicazione nei camion: con l'introduzione, la digestione, l'assorbimento e l'innovazione indipendente della tecnologia dei camion, i materiali compositi/in fibra di vetro hanno raggiunto applicazioni rivoluzionarie nei camion, in particolare negli autocarri medi e pesanti. Particolarmente attiva è l'applicazione dei materiali compositi guidata da SMC e RTM, che coinvolge tetti cabina, coperture anteriori ribaltabili, mascherine cofano, paraurti, parafanghi, pannelli laterali, pedaliera, copriruota e relativi pannelli decorativi, pannelli decorativi inferiori porte, coperture decorative per pareti, deflettori d'aria, deflettori d'aria, deflettori d'aria, minigonne laterali, vani portaoggetti e parti interne del motore, ecc.

Esempi di applicazione di materiali compositi automobilistici negli autocarri pesanti Auman ETX

Prospettive di applicazione dei materiali compositi automobilistici nel mio paese

I dati pubblicati dall'Associazione cinese dei produttori di automobili mostrano che nel gennaio 2024 la produzione e le vendite di automobili in Cina hanno raggiunto rispettivamente 2,41 milioni e 2,439 milioni di veicoli, con un aumento su base annua rispettivamente del 51,2% e del 47,9%. Le vendite dei principali gruppi automobilistici cinesi come FAW, Dongfeng, Changan, BYD e Geely continuano a mantenere un tasso di crescita elevato. Il mercato automobilistico ha avuto un buon inizio, costituendo un buon inizio per lo sviluppo dell'industria automobilistica durante tutto l'anno.

Il mercato automobilistico cinese si è classificato al primo posto nel mondo in termini di produzione e vendite per 15 anni consecutivi. La produzione e la vendita di veicoli a nuova energia si sono classificate al primo posto nel mondo per nove anni consecutivi. Le esportazioni hanno raggiunto un nuovo massimo lo scorso anno...

Sotto molti aspetti, le auto del futuro non saranno poi così diverse da quelle di oggi. Nella società odierna, la prospettiva delle persone si è gradualmente spostata sul rapporto tra uomo e natura. Le questioni ambientali ed energetiche sono diventate la chiave per la sopravvivenza e lo sviluppo di ogni Paese del mondo. Con il continuo miglioramento della consapevolezza ambientale delle persone e la successiva introduzione di normative sulla protezione ambientale in vari paesi, le auto ecologiche sono diventate una tendenza inevitabile nel futuro sviluppo automobilistico. Essendo la corrente principale del futuro sviluppo dei materiali automobilistici, i materiali compositi svolgeranno sicuramente un ruolo molto importante in esso. Costruire un sistema materiale che integri materiali, lavorazione dello stampaggio, progettazione e ispezione per formare un'alleanza e un sistema organizzativo di gruppo, che farà un uso più completo delle risorse (risorse tecniche, risorse materiali) in tutti gli aspetti, collegherà strettamente i vantaggi di tutti gli aspetti, e promuovere l'ulteriore sviluppo dell'industria dei materiali compositi.

L’industria automobilistica si sta sviluppando rapidamente e anche la ricerca sui materiali compositi sta avanzando rapidamente. Nuovi modelli e nuovi materiali emergono costantemente. Si può prevedere che nel prossimo futuro materiali compositi dalle prestazioni più elevate troveranno largo impiego nel settore automobilistico.

Taizhou Huacheng Mold Co., Ltd. è stata fondata nel 1994 e ha sede nel parco industriale della contea di Tiantai, città di Taizhou, provincia di Zhejiang. Ha una storia di costruzione di stampi di quasi 30 anni. È l'unità presidente onoraria del 10° Consiglio della Shanghai Mold Technology Association e un'unità di governo della China Composite Materials Industry Association. L'azienda si estende su una superficie di oltre 20.000 metri quadrati e conta più di 70 professionisti e personale tecnico. Agli albori della sua fondazione l'azienda produceva principalmente stampi di plastica di vario tipo. Dal 2003, si è trasformata e si è concentrata sulla ricerca e sviluppo e sulla produzione di stampi SMC, BMC, GMT, LFT-D, HP-RTM, PCM e altri materiali compositi. È un fornitore professionale di soluzioni di stampi per materiali compositi.

Gli stampi in materiali compositi della Huacheng Company comprendono il settore aerospaziale, ferroviario e metropolitano ad alta velocità, automobilistico, elettrodomestici, materiali da costruzione, articoli sportivi, bagni integrati, serie di trattamento dell'acqua e altri campi. Abbiamo anche un'esperienza unica nelle complesse strutture di stampi aerospaziali e nelle strutture di stampi sotto vuoto. Abbiamo sviluppato congiuntamente con clienti europei e la nostra tecnologia di stampo ha raggiunto il livello internazionale. Forma un produttore di stampi professionale con molte varietà, buona qualità e prestazioni ad alto costo. Circa il 50% degli stampi dell'azienda viene esportato in paesi e regioni europei, americani e del sud-est asiatico. Ha ricevuto il titolo di impresa high-tech nazionale, impresa di innovazione della provincia di Zhejiang, impresa high-tech della città di Taizhou e impresa Tiantai Fifty Excellent. È un'impresa leader nel settore regionale degli stampi.

[Dichiarazione]: Se parte del contenuto di questo articolo non è conforme alla dichiarazione di copyright dell'autore originale o l'autore originale non accetta di ristampare, chiamaci: 18858635168

Italiano

Italiano

English

English  ελληνικά

ελληνικά  Esperanto

Esperanto  Afrikaans

Afrikaans  tiếng Việt

tiếng Việt  Català

Català  Italiano

Italiano  שפה עברית

שפה עברית  Cymraeg

Cymraeg  العربية

العربية  Galego

Galego  Latviešu

Latviešu  Română

Română  icelandic

icelandic  ייִדיש

ייִדיש  Hrvatski

Hrvatski  Kreyòl ayisyen

Kreyòl ayisyen  Srpski језик

Srpski језик  Shqiptar

Shqiptar  Slovenski

Slovenski  lugha ya Kiswahili

lugha ya Kiswahili  አማርኛ

አማርኛ  Malti

Malti  Bosanski

Bosanski  Frysk

Frysk  ភាសាខ្មែរ

ភាសាខ្មែរ  ქართული

ქართული  ગુજરાતી

ગુજરાતી  Hausa

Hausa  Кыргыз тили

Кыргыз тили  ಕನ್ನಡ

ಕನ್ನಡ  Corsa

Corsa  Kurdî

Kurdî  Lëtzebuergesch

Lëtzebuergesch  Malagasy

Malagasy  मराठी

मराठी  മലയാളം

മലയാളം  Maori

Maori  Hmong

Hmong  IsiXhosa

IsiXhosa  Zulu

Zulu  سنڌي

سنڌي  Shinra

Shinra  Հայերեն

Հայերեն  日本語

日本語  한국어

한국어  Punjabi

Punjabi  Chichewa

Chichewa  Samoa

Samoa  Sesotho

Sesotho